33 橋の建設(H鋼の加工)

拾ってきた鋼材は150x150のH鋼で、これからこれを必要な寸法にカットして穴あけをしなければなりません。

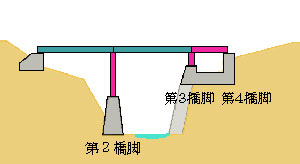

水平に渡す中央部分の梁は、拾ってきた2メートルのままで、不要なブラケット類を切り落とすだけでよいのですが、第二橋脚と第三橋脚に使用する脚柱はカットして寸法を出さなくてはなりません。

それと林道側の端は1メートルくらいの短い梁を追加しますので、これも切り出します。したがってH鋼だけて合計6本の切り出し加工が必要となります。

赤い部分のH鋼を切り出さなくてはなりません

各2本で計6本。

普段はディスクグラインダで鉄鋼の切断を行っていますが、H鋼は懐が深いのでグラインダーの刃が奥まで届きません。やはり鉄鋼用のバンドソーが欲しいところです。 ヤフオクで中古を探したのですが、150ミリのH鋼を切断可能な機種は安くても3万円近い値段がします。それに送料やら替刃のコストを加えるとかなりの出費になります。 一時的に使用するだけなので、やはりもう少し経済的な方法を考えなくてはいけません。

レンタルも調べてみたのですが、こちらは機械の貸出料が約6,000円/1日で、バンド(刃)は3,000円で買取となっていました。

これですと、一日で作業を終えたとしても約1万円近く掛かります。それに買い取った刃は機械を返却した後は無用の長物となってしまいます。

バンドソーは欲しいのですが、中古もレンタルも金額や今後の活用予定を考えるとなんだか「もったいない」気がして決心がつきません。

やはり、H鋼の切断に多少手間が掛かっても、もっと経済的であとあと幅広く活用できる工具が欲しいところです。

一応インターネットでもDIYでのH鋼切断のアイデアを探してみたのですが、求めている情報は見当たりませんでした。ここはもう、オヤジが先駆者となって新しい事をやってみるしかありません。 と言うことで、一番可能性の有りそうな電気セーバーソーによるH鋼切断に挑戦することにしました。

万一失敗しても惜しくないように、価格最優先で古い日立のセーバーソーCR12Vをヤフオクで購入(3,200円)して、これにBOSHの鉄鋼厚板用ブレードS926CHF(5枚で2,000円)を装着しました。 これでも、全部で5,000円以上投資しているわけですが、他の作業にも使うことが出来るのでそんなに無駄にはならないと思い(願い)ます。(^_^)

セーバーソーは刃のガイド部分がかなり摩耗していましたがなんとか使えそうです。

分解してスライドとギヤーに新しいグリスを詰めました。(写真では機関部の保護カバーを外しています)

下は作業に使ったBOSHのブレードです。

切断するときには、上から切削油を流して刃が焼けないようにします。H鋼の板厚が9ミリもあるので切断スピードはかなりゆっくりで、そのぶん機械を保持するのも結構疲れます。

機械に振り回されないように力を入れて保持しているのですが、切る姿勢をかえる時や疲れて少し力が抜けたりすると、機械が材料に引っ張られてブレードが暴れ、ひどいときには刃が欠けてしまいます。

数日かけてなんとかH鋼を切り終え、さらに柱のベースを作るため15ミリ厚の鉄板も2枚切り出しました。

手間は掛かりましたが、電気セーバーソーでH鋼の切断は可能でした。

\(^o^)/

ベース板の切り出しも含めて最終的に4枚のブレードを使い(消耗)ましたが、スポット的な作業にはコスト的にセーバーソーで十分だと思います(量が多くなればバンドソーの方が格段に優れていると思いますが)。

次の作業は穴あけです。

これもやはり板厚が問題で、一般的なホルソーでは貫通させることが出来ません。実は、試しにノーマルのホルソー(公証穴あけ深さ4ミリ)で挑戦してみたのですが、やはり材料が厚すぎて途中でホルソーが切り込まなくなってしまいました。

それでも少し強引に押し込んでみたところ、見事に新品のホルソーがバラバラに砕けてしまいました。無謀なチャレンジで一瞬にして1,700円も無駄にしてしまいました。

トホホ(^_^;)

厚板をハンドドリルで作業しますと、手ぶれで穴の寸法精度が悪くなる恐れがあり、また工具の寿命にも悪影響しそうです。 それに、今後の予定として22ミリの穴を大量に(数百箇所)開ける作業がありますので、この際ドリルをスタンドに固定して作業できるようにしたいと思います。

マグネット式の磁気ボール盤は高価だし、それに専用のビット(刃先)を購入しなければならないので、一般的なドリル刃をチャック締めできるようなスタンドを造ろうと思います。

目を付けたのはコアドリルです。 コンクリートをボーリングする時にラック&ピニオンでコアドリルが上下出来るようになっているので、動作的にはピッタリです。 この機械を改造して、ホルソー用の新しいドリルスタンドを造りたいと思います。

こうして出来上がったのが写真の改造ドリルスタンドです。

ベースになったのは「渋谷」のコアドリルですが、型式は判りません。

2014年3月25日撮影

改造の様子を「いろいろ写真集ーコアドリルの改造」に紹介しています。 先端のビットはスエカゲのハイスピードカッターで、深さ25ミリまで穴あけ可能です。 切削油はペットボトルのキャップに熱帯魚の水槽に使われるエアーコックを差込み、それにホースを接続してカッターの刃先へ供給するようにしました。

ハンドルで刃の送りが出来ますので、17ミリの穴もやすやすと開けることが出来ます。

カッターの使用回転数が400~600rpmに指定されていましたので、電気ドリルはリョービのFD-130 (400rpm、730W)を選択しました。

穴位置のセッティング方法にはまだまだ改良の余地が有りますが、このドリルスタンドを使って全部で約70箇所の穴開けをすることが出来ました。