26 運搬車エンジン交換

尾根への道路も開通して最終的な山小屋の建設場所もかたまったてきたので、そろそろこれまで先送りにしてきた尾根への木材運び問題に結論を出さなくてはならなくなりました。

建設した作業道路は地形の関係で途中数ケ所が急なヘアピンカーブになってしまい、長い物で約9メートル、短いものでも4メートル以上ある木材を運び上げるのは困難です。木材が長すぎてカーブが曲がり切れません。

運搬車の能力や地形など色々と検討した結果、かなり距離は長くなりますが、以前間伐材を集めた隣の杉林を通って運ぶことに決めました。登坂に加えてスキーのスラロームの様な走行をしなくてはなりませんが、もうここしか通れそうなルートはありません。

ただし、今度は木材が前回よりも倍以上重いので、登坂の途中で間違っても運搬車が故障して止まることのないよう十分に整備しておく必要があります。

現在搭載されているエンジンはかなりくたびれてきたのか最近とみに始動性が悪くなり、また低速での回転も不安定です。それでも冷間時はなんとか数回のクランキングで始動できますが、エンジンが暖まってくるともう最悪です。 一旦機嫌を損ねたら最後、汗だくになって始動ロープを引いても全く言うことを聞かなくなってしまいます。こんな時は運搬車での作業をあきらめて他の事にとりかかるしか仕方がありません。

キャブレターは一度完全なオーバーホールをしてありますので、残るはバルブクリアランスの不足ぐらいしか不調の原因は考えられません。 クランクケースの点検カバーを外してシックネスゲージでバルブクリアランスを測定してみると案の定、吸気側は0.08mm有りましたが排気側は手持ちの最薄0.03mmのゲージが入らないくらい狭くなっていました。 これではエンジンが暖まった時に熱膨張でバルブクリアランスが無くなり、バルブシートから圧縮が漏れてしまいます。これはなんとかしなければなりません。

あいにくとこの汎用エンジンはサイドバルブ方式でプッシュロッドが直接バルブを押しているため、クリアランス調整用のアジャスタースクリュウが有りません。

バルブを外してステムを削るしかクリアランス調整をする方法が無く、かなり面倒な作業になりそうです。

削りたいのはわずか0.1mm程度ですが、グラインダーを使った手作業では切削量や端面の直角度など全く精度の保障がありません。

考えた末、ミニ旋盤のチャックにダイヤモンドディスクをくわえ、刃物台にバルブのステムを固定して削ることにしました。

中ぐりバイトのアダプターを使ってバルブを刃物台に固定します。

チャックにダイヤモンドディスクをくわえ、ロッドの端面が均等に当たるように刃物台を操作します。

組み上げた後の排気バルブのクリアランスは0.15mmとなりました。オーケーです。(^_^)

バルブクリアランスを広げた結果、温間時の始動性はかなり改善されました。でもまだスッキリ「一発始動」とまでには至りません。

バルブを外すためにシリンダーヘッドを開けた時に気付いたのですが、ピストンとシリンダーのクリアランスもかなり広がっており、ここからもかなり圧縮が漏れていそうです。これはもうエンジンを交換した方がいいかもしれません。

運搬車にはもうひとつ対策しなければならない問題があります。

実はこちらの問題の方が深刻です。タンクの燃料パイプの位置が悪いために油断していると登坂の途中でガス欠でエンジンが止まってしまうのです。

この登坂途中のエンストは非常に危険で厄介です。エンジンを再始動するには一旦クラッチを切らなければならないのですが、運搬車のパーキングブレーキは平地使用を前提に設計されているので、急坂では車両を支えきれず動きだしてしまいます。 これでは危険なので、つっかい棒などでなんとか車両を止めてガソリンを補給するのですが、前述のように温間時のエンジン始動性が悪いので復帰作業は尚一層困難となります。

エンストの原因は燃料パイプがタンク前方にあるためで、燃料が十分に入っていないと登坂時に燃料パイプよりガソリン液面が下がってしまい、ガス欠状態になってしまうのです。

これを避けるために燃料を満タンにして登坂すると、こんどは液面が傾いたときに燃料キャップのブリーザー孔よりガソリンが漏れるという不具合いが起きてしまいます。

つまり、登坂時にキャブレターにガソリンが行き且つタンクキャップから漏れないという二つの条件を満たすガソリン量の許容範囲はそれほど広くなく、常に残量に注意していなくてはなりません。

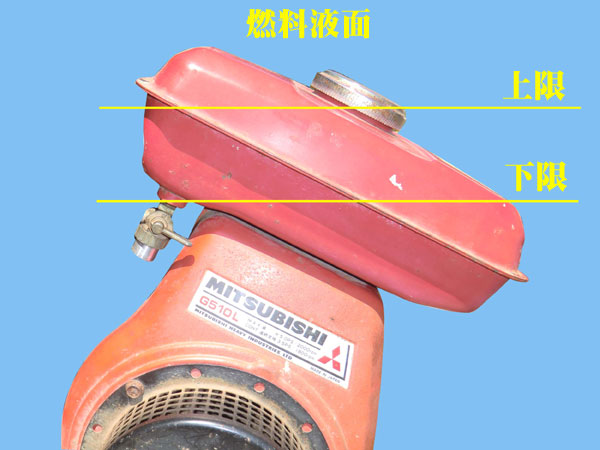

写真で最大傾斜角の26度を再現してみました。

液面が燃料コックより下がるとガス欠。

逆にタンクキャップより上がるとブリーザーから漏れてきます。

燃料タンクの改造やリザーブタンクの追加等も検討してみましたが、これが一見簡単そうに見えて意外と面倒なのです。それにエンジンも相当くたびれているのであまり大手術をしても無駄な作業になりそうな気がしてあまり改造に気乗りがしません。

やはりこの際エンジンを載せ替えて始動性と燃料切れの対策を行い、ついでに木材の尾根ルート搬送に備えて馬力アップも図ることにします。新しいエンジンは部品の互換性を図るためもう一台の運搬車に搭載されているものと同型にすることに決めました。

左:三菱G510L(5HP)

右:シバウラGED25R-2(7HP)

シバウラはタンク中央の一段下がった部分に取り出し孔があり、坂道でのガス欠は心配有りません。ただし、 エンジンがひとまわり大きくなったので、搭載するためにはプーリーや操作パネルの改造が必要です。

出力軸が太くなったのでプーリーを変えなくてはなりませんが、いままで付いていたプーリーは専用の低・高速2段プーリーなので汎用品から探すことが出来ません。それに特注するとかなり高くなりそうです。 ただこれまでの使用実績を見ると、プーリーでの低・高速切り替えは普段でもあまり使用していなかったので、コスト削減のためプーリーは低速の1段のみとします。それにレイアウト的にも2段プーリーは幅が広くなりすぎてエンジンの搭載が面倒そうです。

ギヤ―ボックス側の高速用プーリーは低・高一体型で取り外すことが出来ませのでこのままにします。

シバウラE/G:+10,500円

プーリー:+2,898円

三菱E/G:-5,250円

改造費合計:8,148円

エンジン整備のついでにゴムクローラも交換しておくことにしました。

今履いているクローラはゴム部の亀裂がかなり進行し、箇所によっては内部の補強ワイヤーだけで繋がっている状態です。まだしばらくは使えるかも知れませんが、いきなり作業中に切れては困るのでこの際ついでに新しいものと交換しておくことにします。

左が純正品の古いゴムクローラ。

右が新しいゴムクローラです。

新しいクローラは油圧ショベル用で今までのよりゴムが肉厚なため円形を保とうとする力が強く、それを長細い形に押し潰しながら転輪にはめるのは一苦労でした。

転輪のアジャスターを最大に緩めてもクローラ内側の脱輪防止用の爪が引っ掛かってなかなかセットできません。悪戦苦闘のすえ最後の手段として転輪を全て車軸から外して先にゴムクローラにセットし、そのまま全体をスライドさせて車軸に差し込むという作戦でなんとか組み付けることが出来ました。クローラ2本を交換するのにほぼ丸一日掛ってしまいました。

イヤーマッタクほんとうに疲れました(^_^;

少し頑丈すぎるクローラなので、駆動輪の外周にピッタリと形が追従していくかどうか多少心配です。しばらくは駆動輪のスリップに注意する必要が有りそうです。

あわや運搬車の下敷きに

|